BB贝博平台(Ballbet)·登录入口 - Apple App store|安卓版

电 话: 0539-8861618

手 机: 15153935922

传 真: 0539-8861618

联 系 人: 解先生

公司地址: 山东省临沂市化武路中段。

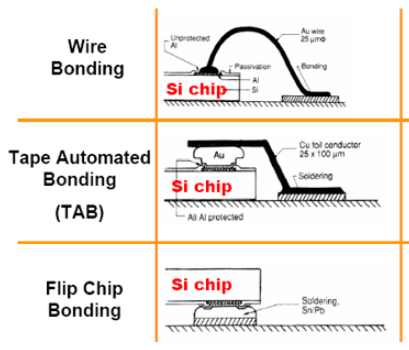

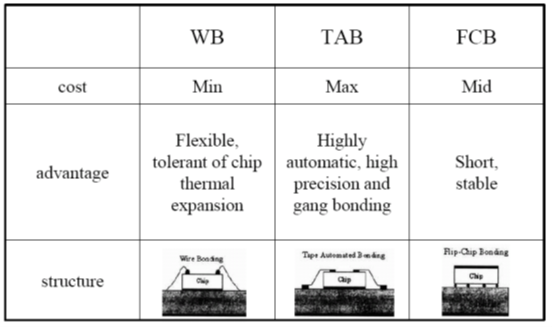

尤其以引线键合(Wire Bonding)及倒装连接(Flip Chip Bonding)最常见,因为载带连接技术(TAB)有一定的局限性,封装上逐渐淘汰了这种技术。

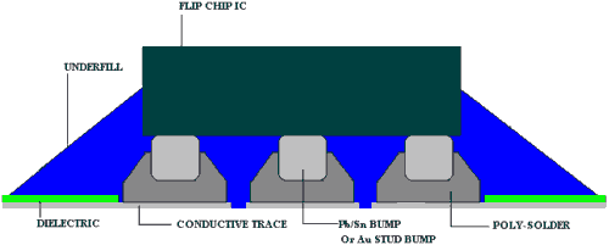

倒装芯片技术是通过芯片上的凸点直接将元器件朝下互连到基板、载体或者电路板上。引线键合的连接方式是将芯片的正面朝上,通过引线(通常是金线)将芯片与线路板连接。

引线键合、载带连接、倒装连接各有特点。其中倒装连接以结构紧密相连,可靠性高在封装行业应用越来越广泛。

倒装芯片技术起源于IBM,IBM公司在1960年研制开发出在芯片上制作凸点的倒装芯片焊接工艺。以95Pb5Sn凸点包围着电镀NiAu的凸球。后来制作PbSn凸点,使用可控塌焊连接(Controlledcollapse Component Connection, 简称C4技术),该技术最初为自己的大型计算机主机所开发的一种高可靠的封装技术。C4芯片具有优良的电学、热学性能,封装疲劳寿命至少提高10倍以上。

自从IBM研制并成功应用C4技术后,随后的技术发展中,一些半导体公司又对C4技术进行了优化升级,这中间还包括Fairchild公司研制了Al凸点,Amelco公司研制了Au凸点技术。

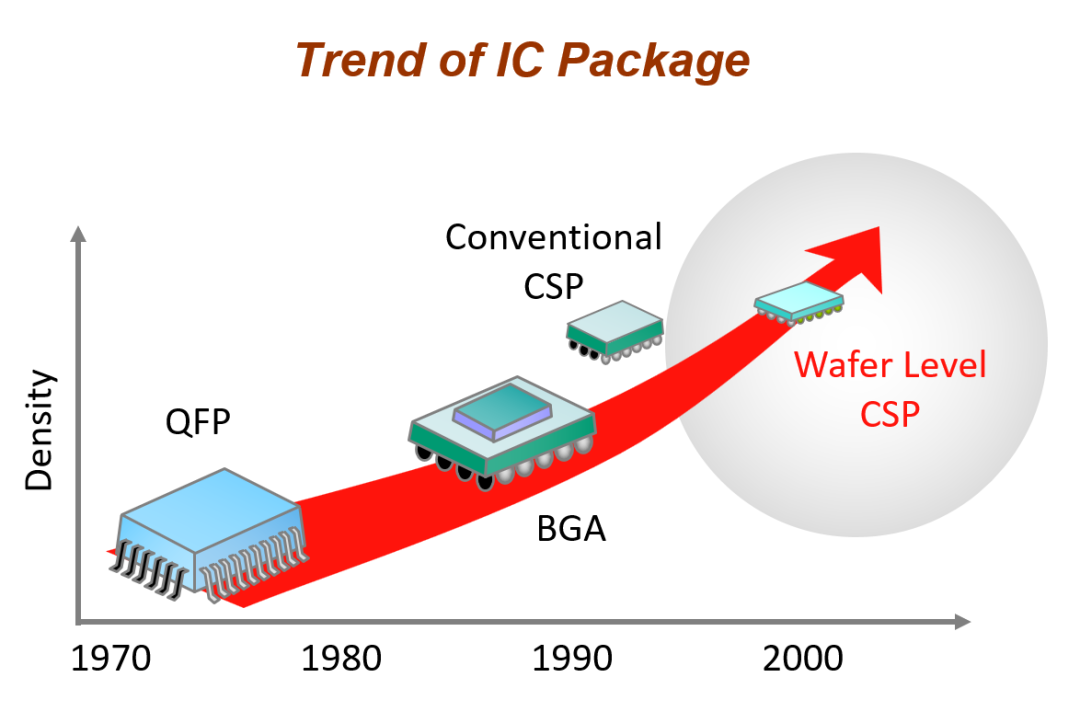

伴随半导体芯片体积的逐渐减小,对芯片封装技术方面的要求慢慢的升高,封装技术向着晶圆及封装发展。

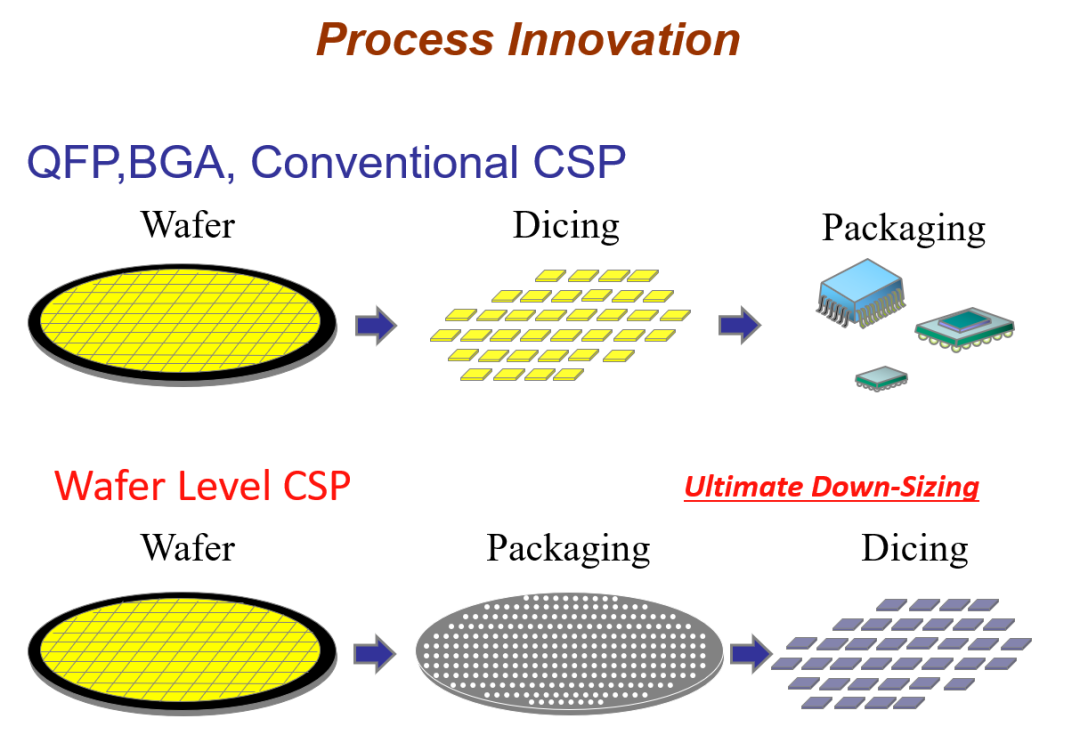

在对传统芯片进行封装时,通常是将晶圆进行切割成Die,再对每一个Die进行封装,伴随封装技术的成熟,在最新的半导体封装中,将封装工艺和半导体工艺进行融合,在晶圆上对芯片进行统一封装,再切割形成可靠性更高的独立芯片。

随着倒装技术的成熟应用,目前全世界的倒装芯片消耗量超过年60万片,且以约50%的速度增长,3%的晶圆封装用于倒装芯片凸点技术,几年后可望超过20%。

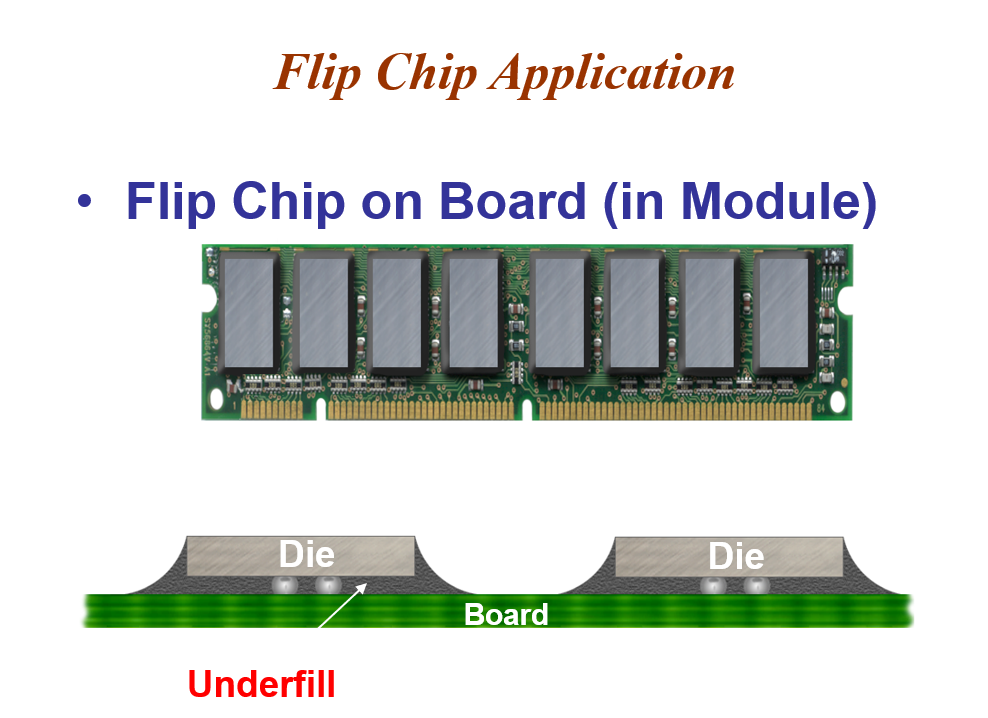

倒装芯片元件大多数都用在半导体设备,有些元件,如无源滤波器,探测天线,存储器装备也开始使用倒装芯片技术,由于芯片直接通过凸点直接连接基板和载体上。因此,更确切的说,倒装芯片也叫DCA(Direct Chip Attach),下图中CPU及内存条等电子科技类产品是最常见的应用倒装芯片技术的器件。

下图是内存条中存储芯片通过倒装技术与线路板连接,芯片与电路板中间通过填充胶固定。

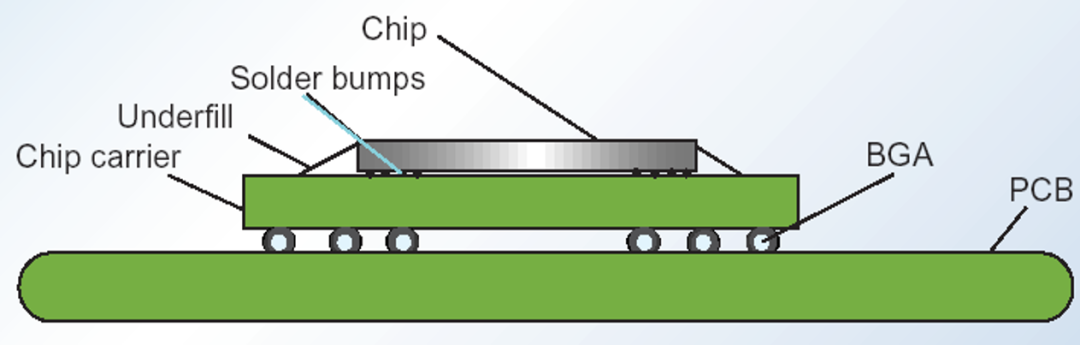

在典型的倒装芯片封装中, 芯片通过3到5个密耳(1mil=25um)厚的焊料凸点连接到芯片载体上,底部填充材料用来保护焊料凸点。

在半导体芯片倒装连接的过程中,有许多前后处理的工序,以下详细的介绍倒装工艺的相关细节:

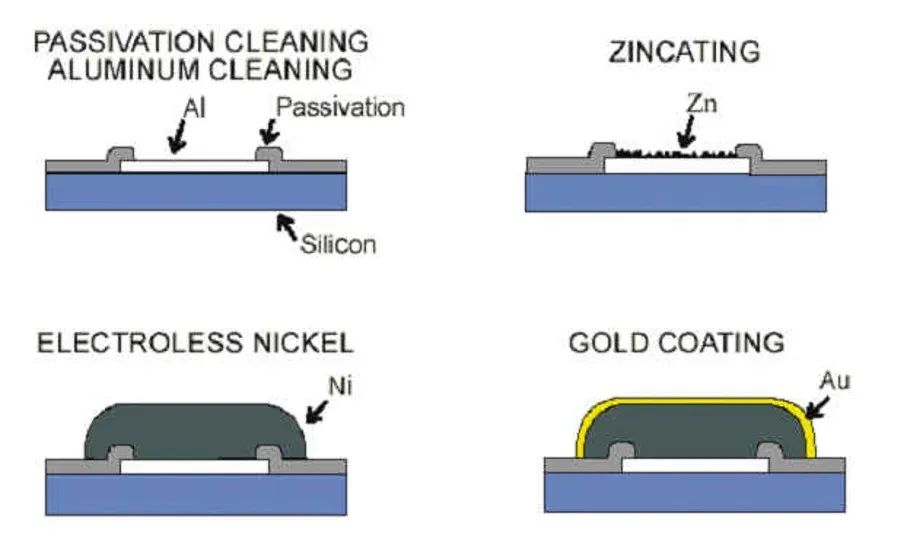

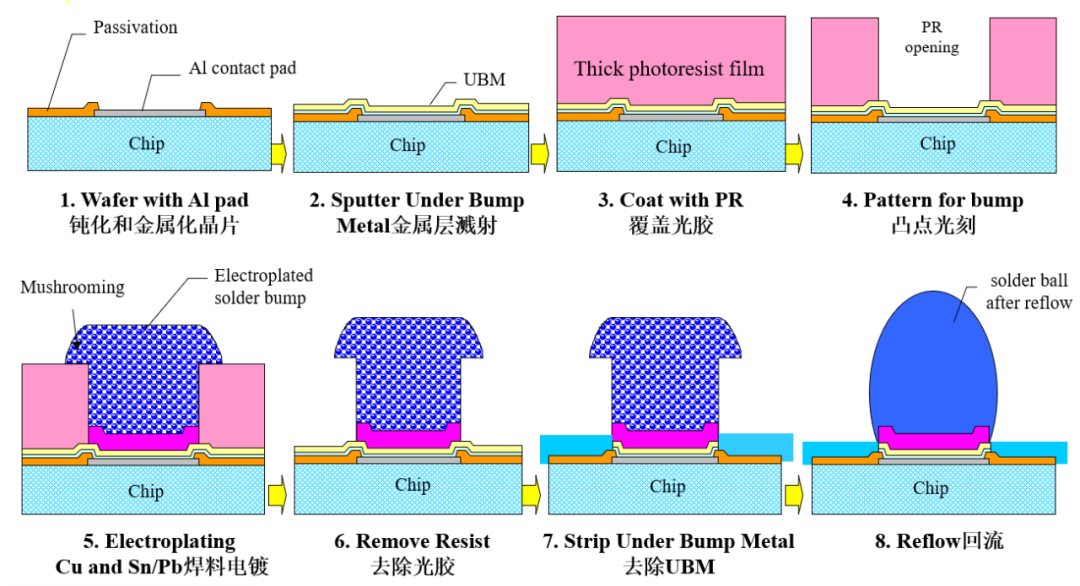

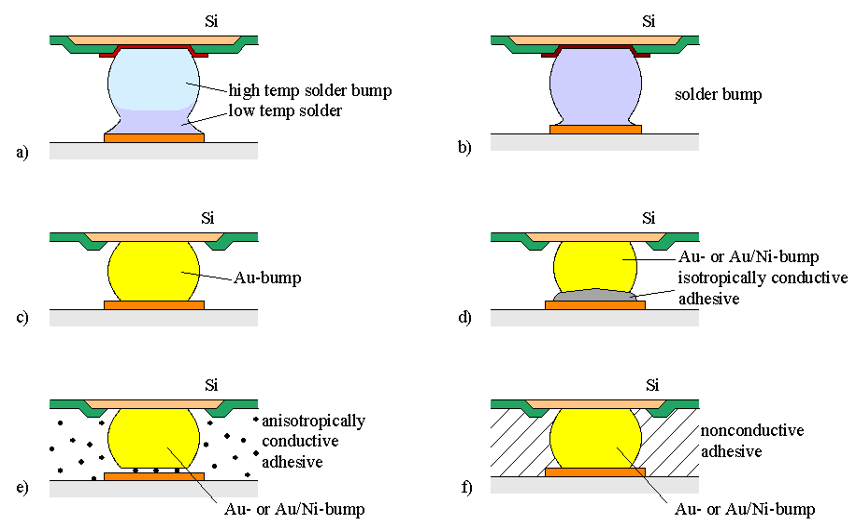

倒装连接第一步需在芯片表面制作凸点技术,倒装连接的本质是芯片上的凸点与基板上的凸点(凹槽)连接,半导体表面的金属化有以下几种方式:

(a)溅射:用溅射的方法一层一层地在硅片上沉积薄膜,然后通过照相平版技术形成UBM图样,然后刻蚀掉不是图样的部分。

(b)蒸镀: 利用掩模,通过蒸镀的方法在硅片上一层一层地沉积。这种选择性的沉积用的掩模可用于对应的凸点的形成之中。

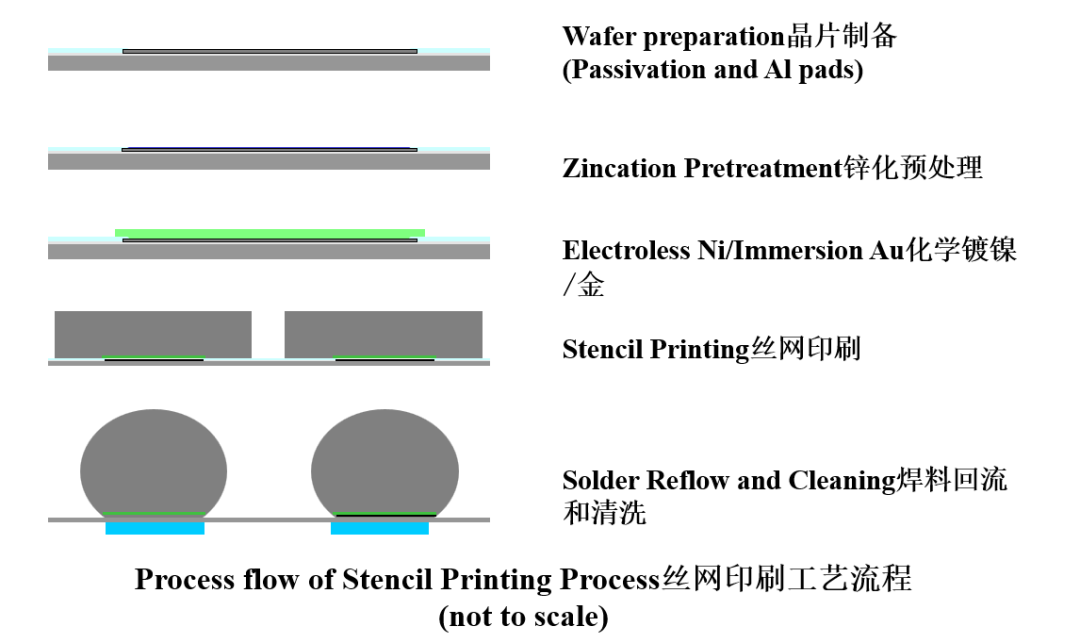

(c)化学镀:采用化学镀的方法在Al焊盘上选择性地镀Ni。常常用锌酸盐工艺对Al表明上进行处理。无需真空及图样刻蚀设备,低成本。

由于铝焊盘表面有一层氧化物,镀层金属无法粘附在氧化的表面上,因此要对铝表明上进行适当的处理以清除氧化物层。

一般的方法是在铝焊盘上采用锌酸盐处理(zincation),该技术是在铝的表面沉积一层锌,防止铝发生氧化,镀锌工艺的一个缺点是铝也会被镀液腐蚀掉,因此就需要采用二次镀锌工艺,在进行镀锌工艺中,有0.3-0.4mm厚的铝将被腐蚀掉。在镀锌过程中,锌沉积在铝表面,而同时铝及氧化铝层则被腐蚀掉。锌保护铝不再发生氧化,锌层的厚度很薄。

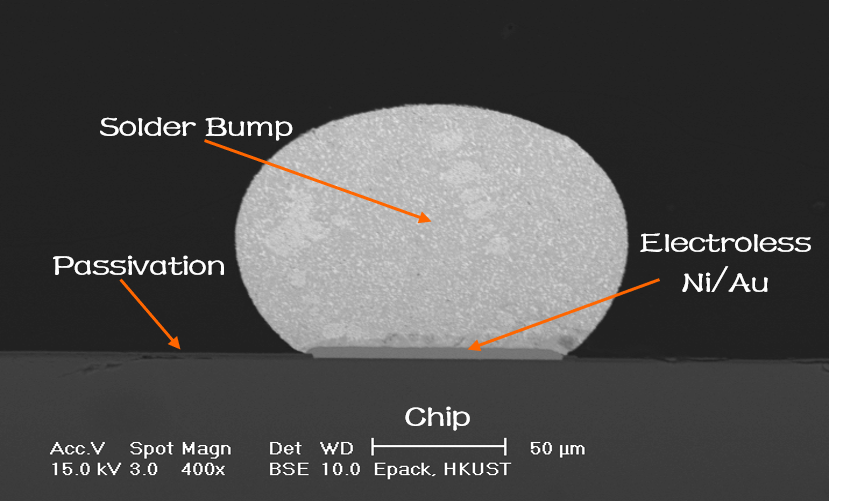

在进行镀锌工艺后,进一步采用化学镀镍用作UBM的沉积,金属镍起到连接/扩散阻挡的作用。镍的扩散率非常小,与焊料也几乎不发生反应,它仅与锡有缓慢的反应,因此很适合作为共晶焊料的UBM金属。化学镀镍既能够适用于UBM金属的沉积,也可拿来形成凸点。在部分倒装凸点的表面会进一步镀金,由于金导电性能好,且不易氧化,可增加倒装连接的可靠性。

焊料凸点方法有蒸镀焊料凸点、电镀焊料凸点、印刷焊料凸点、钉头焊料凸点、放球凸点、焊料转移凸点等不同工艺,其中电镀焊料及印刷焊料工艺使用较广泛。

除了常见的Pb/Sn合金,凸点也有Au/Ni合金等凸点材料,为了能够更好的保证可靠的互连,UBM必须与用于凸点的焊料合金相容。适合高铅的UBM不一定适合高锡焊料。例如Cu润湿层合适于含锡3-5%的高铅焊料,但是不适合于高锡焊料,因为Cu与Sn反应迅速而生成Sn-Cu金属间化合物。如果Cu被消耗完毕,焊料将与焊区不润湿。

下图中的左图是回流(高温)前的凸点状态,右图是经高温后的凸点状态,经高温后凸点融化成球形。

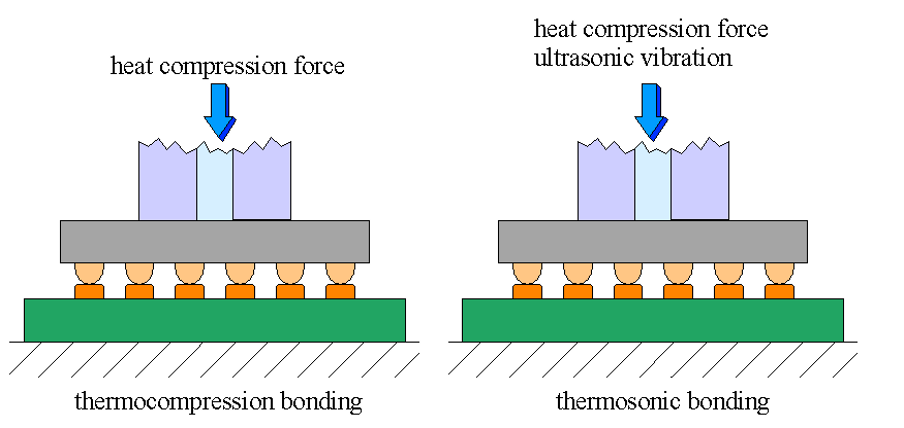

热压倒装技术是芯片与载板连接的常用方法,最合适的凸点材料是金,凸点能够最终靠传统的电解镀金方法生成,或者采用钉头凸点方法,后者就是引线键合技术中常用的凸点形成工艺。

对于热压倒装技术,由于压力较大,温度也较高,这种工艺仅适用于刚性基底,如氧化铝或硅。另外,基板一定要保证较高的平整度,热压头也要有较高的平行对准精度。为了尽最大可能避免半导体材料受到不必要的损害,施加压力时应该有一定的梯度。

倒装连接后已完成了芯片与基板的连接,为了更好的提高倒装稳定性,会在倒装后的芯片与基板之间采用填充胶加固,填胶工艺如下图所示:

芯片与基底之间的底部填充材料使连接抵抗热疲劳的性能明显提高,假如没有底部填充,则热疲劳将是倒装芯片主要的可靠性问题。

与一般的焊点连接一样,倒装芯片连接的可靠性也要受到基板与芯片的热膨胀系数(CTE)失配的影响,此外焊点的高度、焊点之间的最大间距亦会对可靠性造成影响。连接区的裂纹多是在从连接温度冷却下来的过程中产生的。

由于金的熔点温度高,因此它对疲劳损伤的敏感程度远小于焊料。因此,如果在热循环中应力没有超过凸点与焊盘之间的连接强度,那么可靠性不会存在太大问题。

芯片与基底之间的底部填充材料使连接抵抗热疲劳的性能明显提高,假如没有底部填充,则热疲劳将是倒装芯片主要的可靠性问题。

倒装芯片组装非常适用于高频应用领域,因为在这种组装结构中,芯片与基底之间的连接通路非常短。倒装焊点的串连阻抗为1mW左右,串连电感为0.025nH,远小于引线nH。

(a)小尺寸: 小的IC引脚图形 (只有扁平封装的5%)减小了高度和重量。

(b)功能增强: 使用倒装芯片能增加I/O的数量。I/O不像导线键合处于芯片四周而受到数量的限制。面阵列可以在更小的空间里进行更多信号、功率以及电源等互连。一般的倒装芯片焊盘可达400个。

(c)性能增加: 短的互连距离减小了电感、电阻以及电容,保证了信号延迟减少、较好的高频率、以及从晶片背面较好的热通道。

(d)提高了可靠性:大芯片的环氧填充确保了高可靠性。倒装芯片可减少三分之二的互连引脚数。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容图片侵权或者别的问题,请联系本站作侵删。侵权投诉

由于具有较高的单位面积内 I/O 数量、短的信号路径、高的散热性、良好的电学和热力学性能,在电子

的出光效率高、散热条件好、单位面积的出光功率大、可靠性高、批量化制造成本低和可承受大电流驱动等

连接(Controlled Collapse Chip Connection)或FC(Flip Chip,

与基板的电气连接用引线缝合方法实现,并用树脂覆盖以确保可靠性。虽然COB 是最简单的裸

些过热的晶体管可能不会对可靠性产生特别大的影响,但数十亿个晶体管产生的热量会影响可靠性。对于AI/ML/DL设计尤其如此,高利

有诸多优点,但是由于其成本高,不能用来大批量生产中,所以其应用受到限制。而本文推荐使用的有机材料的方法能够解决上述的问题。晶圆植球工艺的诞对于降

生产环节对微电子产品的质量和竞争力都有极大的影响。按目前国际上流行的看法认为,在微电子器件的总体成本中,设计占了三分之